H2

Zukunftsträchtige und hoch effiziente Technologien zur Erzeugung von Wasserstoff und die Abdichtung der Anlagenperipherie. Unsere Advanced Products Dichtungen können beides. Sauerstoff, der bei der Wasserstofferzeugung als Nebenprodukt anfällt, decken wir mit unseren LE-Safe Dichtungen ab.

Wir denken Wasserstoff weiter.

Wasserstofferzeugung #

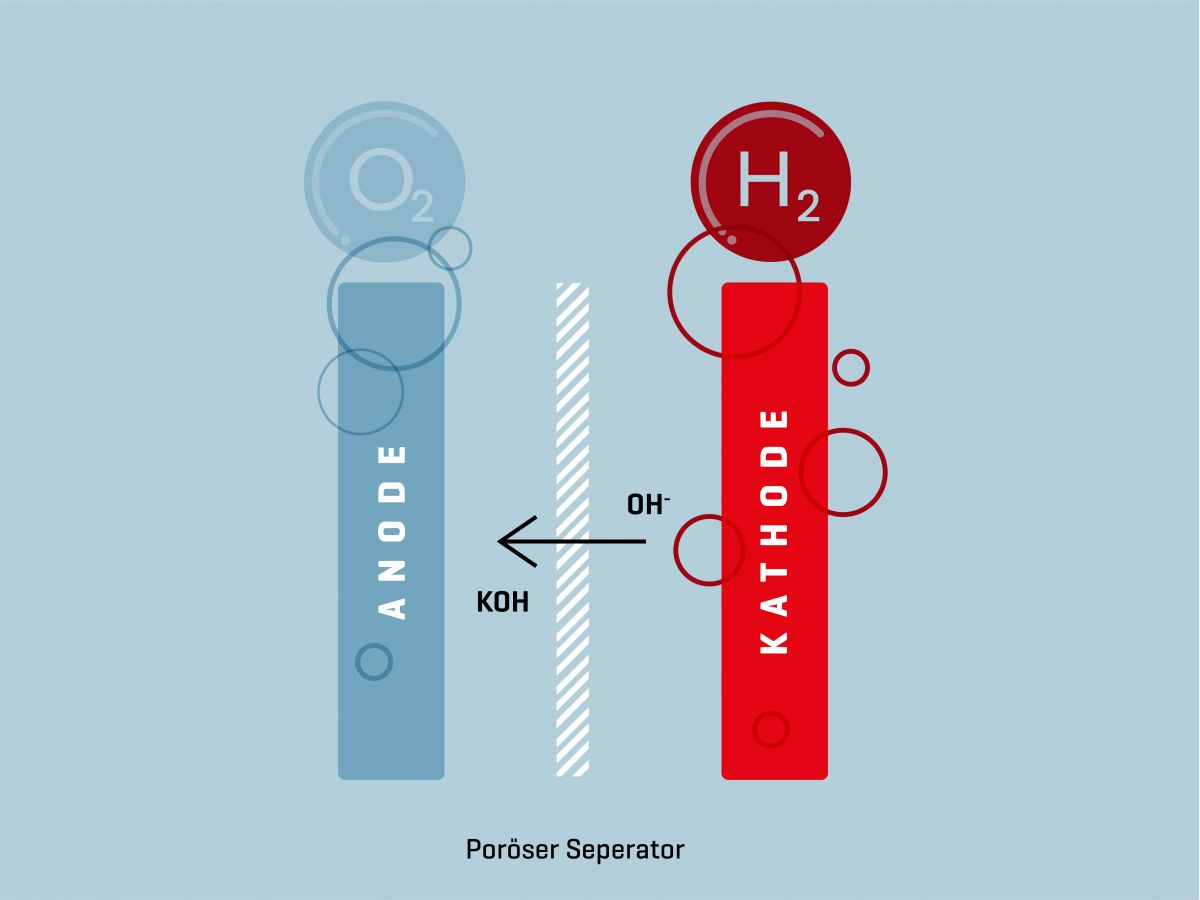

Alkalische Elektrolyse [AEL] #

Die alkalische Elektrolyse ist eine solide und am Markt im industriellen Maßstab bereits etablierte Technologie zur Wasserstofferzeugung. Als Elektrolyt kommt 20-40%iges Kaliumhydroxid [KOH] zum Einsatz. Betrieben werden alkalische Elektrolyseure bei Drücken bis zu 40 bar und Temperaturen zwischen 40 und 90°C. Anlagen haben dabei nicht selten einen Durchmesser von >1,5 m. Die Elektroden bestehen z.B. aus nickelbasiertem Material bzw. mit speziellen Edelmetalloxiden beschichtetes Titan. Anode und Kathode werden dabei durch eine semipermeable Membran aus z.B. Zirfon getrennt.

Dichtungslösungen #

Zum Abdichten der einzelnen Zellen eignet sich die Flachdichtung aus UNIFLUOR® 7553, aus hochwertig multidirektional ausgerichtetem PTFE, das mit Bariumsulfat gefüllt ist. Die hohe Temperatur- und Chemikalienbeständigkeit garantiert die zuverlässige Abdichtung und hohe Funktionalität von Alkalielektrolyseuren.

Dichtungskennwerte nach DIN EN 13555 ermöglichen die Berechnungen nach DIN EN 1591-1, sodass der Festigkeits- und Dichtheitsnachweis für alle gängigen Dichtungsdicken durchgeführt werden kann [1 / 2 / 3 mm]. Neben der Funktionalität legen wir einen besonderen Wert auf wichtige Themen wie Ressourcenschonung und Wirtschaftlichkeit, nutzen dabei zur Herstellung größerer Dichtungen eine innovative eigens entwickelte Schweißtechnologie, welche sich bereits seit mehreren Jahren erfolgreich etabliert hat.

Die Abdichtung der Anlagenperipherie hat ihre eigenen Herausforderungen. Hier empfehlen wir unser LE-Safe Dichtungen mit innovativen Lösungen für den Einsatz in der Wasserstofflandschaft, bei denen das Gefahrenpotenzial von Sauerstoff bereits mitgedacht wird.

PEM Elektrolyse #

Die PEM-Elektrolyse ist eine zukunftsträchtige und hoch effiziente Technologie zur Erzeugung von Wasserstoff. Als Elektrolyt kommt eine Proton Exchange Membran aus NafionTM, Aquivion® oder Fumapem® zum Einsatz. Betrieben werden PEM-Elektrolyseure bei Drücken bis zu 40 bar und Temperaturen zwischen 20 und 100°C. Aufgrund der im Vergleich zum Alkalielektrolyseur höheren Effizienz können kleinere Anlagen gebaut werden, die den gleichen Wasserstoffertrag aufweisen. Die Elektroden bestehen z. B. aus Werkstoffen auf Platin- bzw. Iridiumbasis.

Dichtungslösungen #

Zum Abdichten der einzelnen Zellen bieten wir maßgeschneiderte Lösungen. Basis Werkstoffe sind hochwertige Fluorpolymere wie PTFE, modifiziertes PTFE, PFA oder FKM. Materialien dieser Werkstoffgruppe zeichnen sich durch ein exzellentes Eigenschaftsprofil sowie sehr gute Chemikalienbeständigkeit und große Einsatztemperaturbereiche aus. Sie eignen sich daher besonders für die zuverlässige Abdichtung und hohe Funktionalität von PEM-Elektrolyseuren.

Die individuellen Zelldesigns der Hersteller erfordern eine präzise Dichtungsauslegung. Unsere Expertise in Forschung und Entwicklung sowie unser In-House Engineering ermöglicht eine sorgfältige Analyse und die Lösung individueller Problemstellungen. Mit Blick auf eine mögliche PFAS-Beschränkung erforschen wir gleichzeitig Lösungen mit fluorfreien Polymeren, die für PEM-Elektrolyseure geeignet wären.

Für die Abdichtung der Anlagenperipherie empfehlen wir auch hier unsere LE-Safe Dichtungen, das Sauerstoff als Nebenprodukt bereits mitdenkt.

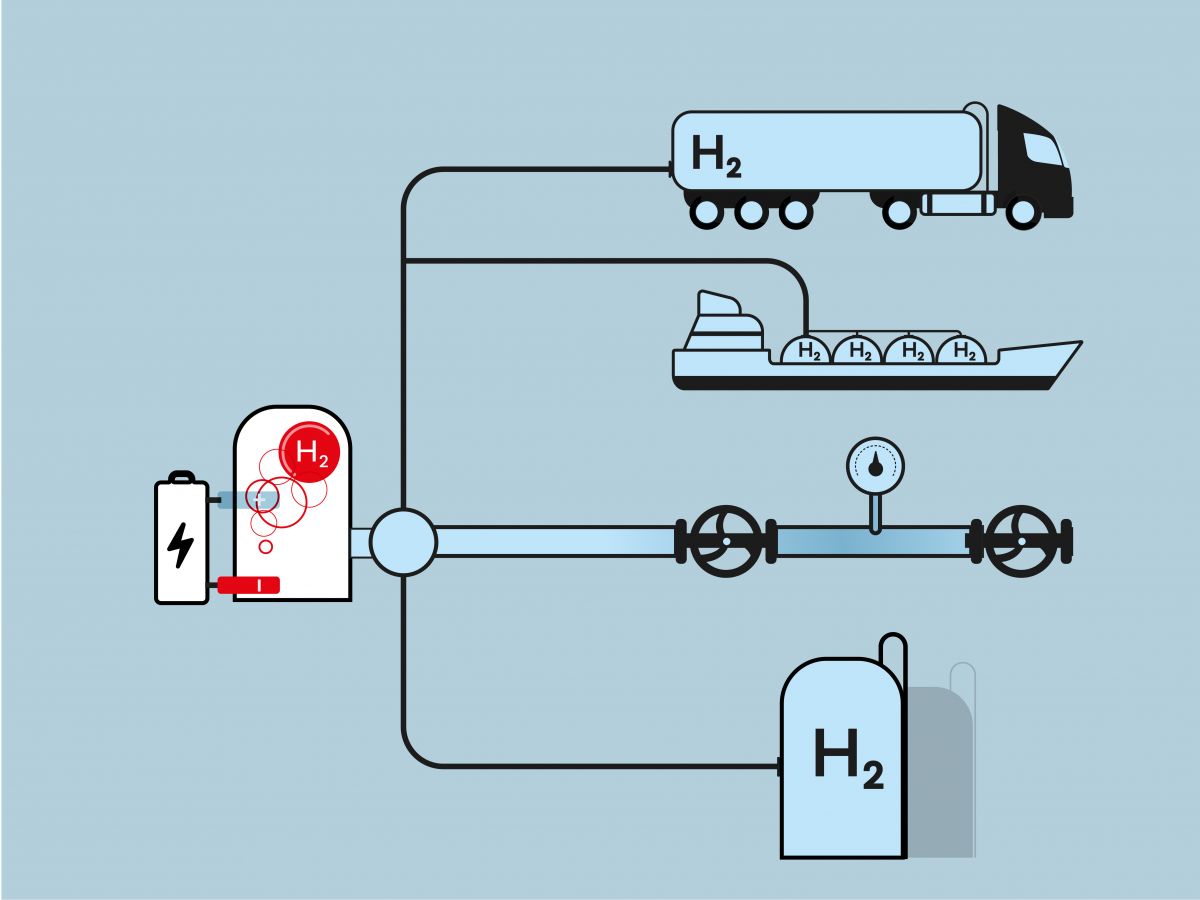

Transport und Speicherung #

Damit Wasserstoff fließen kann, braucht es eine Infrastruktur mit einem Wasserstoff Kernnetz. Die Pipelines im Ruhrgebiet, in Mitteldeutschland und Schleswig-Holstein sind ein Anfang. Weiter Projekte für den Ausbau der Infrastruktur sind geplant, wie z. B. das H2-Startnetz in Nordrhein-Westfalen und Niedersachsen. Zudem zeigen aktuelle Untersuchungen, dass eine Einspeisung von Wasserstoff in das bestehende deutsche Erdgasnetz, das mehr als 500.000 Kilometer misst, möglich erscheint.

Die Betriebsbedingungen von Wasserstoffpipelines werden von der European Industrial Gases Association [EIGA] mit 10 bis 210 bar und –40 bis 175 °C definiert.

Speichermöglichkeiten von Wasserstoff sind vielfältig und weisen deutliche Unterschiede in den Betriebsbedingungen auf:

Tank [Großzylinder]: 50 bis 150 bar

Gasflasche: 200 bis 300 bar

Kryospeicher: 10 bis 15 bar

Metallhydride: ca. 30 bar

Untergrundspeicher: bis 210 bar

Dichtungslösungen #

Zum Abdichten von Flanschverbindungen empfehlen wir unsere Advanced Products. Hierzu zählen hochwertige, langzeitstabile Dichtungen, die nicht zur Versprödung neigen und unser LE-Safe Dichtungen mit innovativen Lösungen, die Sauerstoff als Gefahrenpotenzial bei der Wasserstofferzeugung bereits mitdenken. Neben einer Herstellerbescheinigung zur Eignung in der Wasserstoffatmosphäre punkten unsere Advanced Products mit Leckagekennwerten nach DIN EN 13555, die ergänzend zur Norm mit H2 ermittelt wurden.

| LE-Safe | PW-I | Sigraflex® MF | Sigraflex® Hochdruck Pro | UNIFLUOR® 7745 | UNISEAL® 3400 | |

|---|---|---|---|---|---|---|

| Ausführung | KD 01, KD 20, KD 30, WD 20 | ED01 | FD10 [IB] | FD01 | FD11 [IB, hochverd.] | FD01 |

| Kennwerte [He] DIN EN 13555 | KD bis 500 bar, WD bis 160 bar | bis 80 bar | bis 80 bar | bis 80 bar | bis 40 bar | bis 40 bar |

| Temperatur min. [°C] | -269 | -269 | -269 | -269 | -269 | -50 |

| Temperatur max. [°C] | 600* | 250* | 300* | 550* | 225* | 200* |

| Kennwerte [H2] DIN EN 13555 [40 bar] | ja | ja | ja | ja | ja | ja |

| Langzeitstabil ohne Versprödung | ja | ja | ja | ja | ja | nein |

* Richtwert, welcher im Einzelfall in Bezug auf die praktischen Gegebenheiten geprüft werden sollte.

LE-SAFE kleberfreie Kammprofildichtung mit integriertem Zentrierring, Sollbruchstelle und beidseitigen Graphitauflagen

LE-SAFE kleberfreie Kammprofildichtung mit losem Zentrierring und beidseitigen Graphitauflagen

LE-SAFE kleberfreie Kammprofildichtung ohne Zentrierring mit beidseitigen Graphitauflagen

LE-SAFE kleberfreie Wellringdichtung mit Innenbördel

Hüllendichtung aus modifiziertem PTFE (TFM™ 1600) mit innenliegender Diffusionssperre und Edelstahlwellring (PW-I)

Flachdichtung aus UNIFLUOR® 7745, mit Innenbördel aus modifiziertem PTFE (TFM™ 1600) und hochverdichtetem Zentrierrand

Flachdichtung aus UNISEAL® 3400

Flachdichtung SIGRAFLEX® MF mit Innenbördel

SIGRAFLEX® Hochdruck Pro

Downloads #

Details: Flyer | DE | Letzte Änderung 2026-02-13 | 451,95 KB Dichtungslösungen für Transport, Speicherung und Erzeugung von Wasserstoff. Entwickelt für hohe Diffusionsanforderungen und extreme Betriebsbedingungen. Mit geprüften Kennwerten, normgerechter Auslegung und projektspezifischen Nachweisen sorgen wir für dauerhaft dichte und zuverlässige Verbindungen in H2-Systemen.